物流業務改善事例

倉庫物流業務の徹底した効率化

子供肌着業界でトップシェアのガロー株式会社 様

ガロー株式会社様は子供肌着・下着・インナーの製造・販売をしています。本社を大阪に置き、兵庫県の物流拠点から全国のお客様に発送を行っています。 独自のノウハウを武器に成長を続け、子供肌着業界ではトップのシェアです。

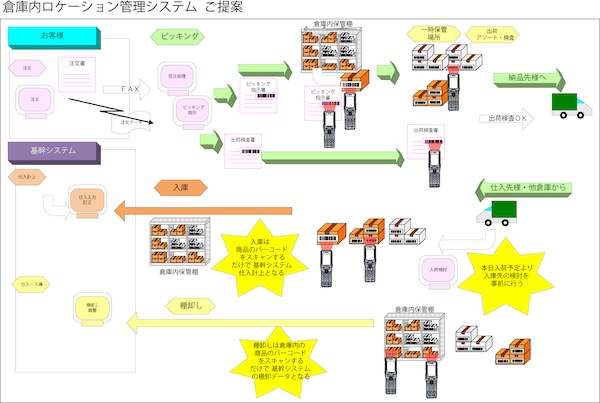

ニーズの多様性と変化のスピードに対応し、より強い体制を作るため、 『たんと』による徹底した倉庫・物流管理の高効率化に挑まれました。

ニーズの多様性と変化のスピードに対応し、より強い体制を作るため、 『たんと』による徹底した倉庫・物流管理の高効率化に挑まれました。

導入前の問題点

ガロー株式会社様は、物流拠点の移転に伴い倉庫面積が拡大し、物流作業も増大していきました。拡大した作業を、以前と同じ人員数で行うためには、物流業務の効率を図れるシステムが必要とのことで、最適なシステムの選定作業に入りました。

倉庫のどこに何があるのかは、経験を積んだ社員しか把握しておらず、倉庫内のピッキング作業はその社員のみが行っている状態。

また、必要なデータを作成するために、一度取り出したデータを自分の手で再度打ち込むという面倒な作業を行なっていました。

システム導入の目的

導入効果/お客様の声

倉庫物流業務の徹底した効率化

★効率化の為に導入した倉庫内ロケーション管理システム 『たんと』の内容は、私たちにとって満足いくものでした。倉庫内の「見える化」

★倉庫内の状況をひと目で把握できる表示方法により、 経験の浅いパート従業員でもベテラン社員と同様の作業が行えるようになった

★必要な情報が必要な形で取り出せるような、データ加工の方法が実現した。

★確認作業はハンディーターミナルを使って行うので、精度面の心配もありません。 さらにピッキングリスト上にもっとも効率の良い順序で品番が表示される 『たんと』の機能によって、商品を積む際の最短コース(1筆書きピッキング方式)を誰でも瞬時に判断できるようになりました。

その結果実現したのは、以前よりも有効に人材を活用できる体制です。今まで社員が行っていた作業をパート従業員が行うことで、社員が現場全体の管理やコストの改善などにも力を注ぐことができるようになったからです。

システム開発事業

○パッケージ開発

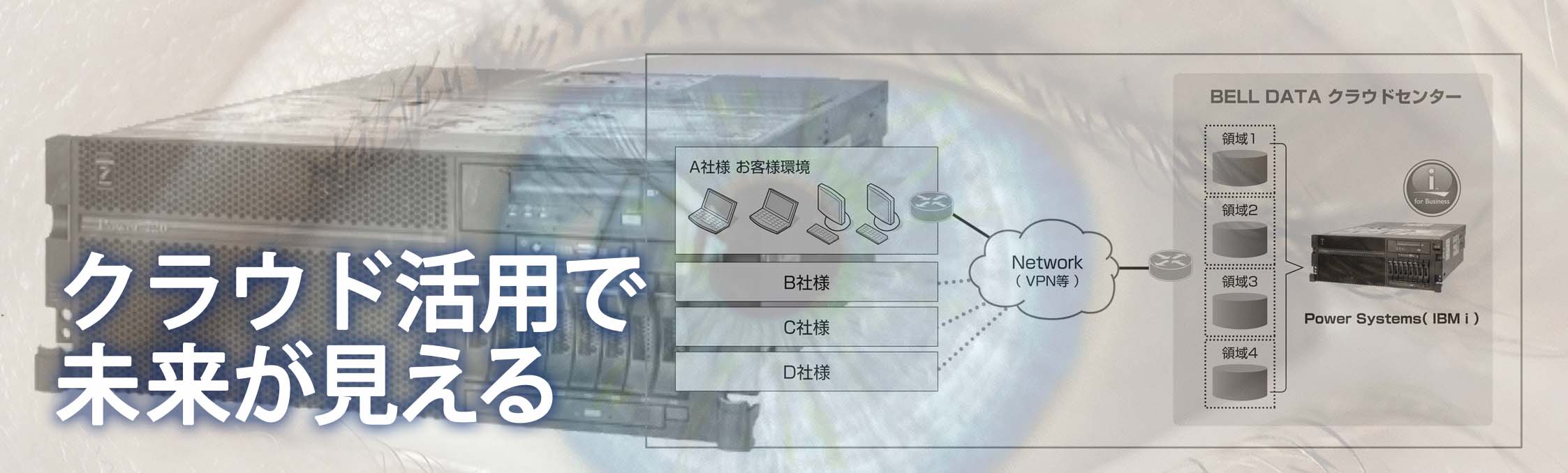

○クラウド開発

○基幹システム連携開発

- IBM i(AS/400)販売・保守・開発

- 基幹システム連携開発

- 購買・在庫管理システムの導入事例

- 汎用ソフト連携システム開発

- 物流・倉庫業のハンディーターミナルを使用した各種業務システム導入

- ハンディーターミナル活用事例

○CSV

システムコンサルティング

○物流業務改善

○クラウド活用提案

○EDIソリューション

リテール事業

○御社のPC係になります

- パソコンレスキュー隊「緊急PCヘルパー」

○御社の電話係になります

○リモートワーク

- 社外から社内ネットへの接続 テレワーク環境構築

- WEBコミュニケーション環境 WEB会議システム構築

○HP制作、教室

- ホームページ開発・運用・アドバイス・活性化・SEO支援・ECサイト構築支援

- 社内で改造!HP改造教室付きホームページ作成 10万円~